Predictive Maintenance - praktyczne zastosowanie w biznesie

Począwszy od strachu i niepokoju, przez zaciekawienie aż do fascynacji i ekscytacji.

Sztuczna inteligencja nie od dziś budzi wiele emocji. W tym artykule wskażemy, w jaki sposób może być wykorzystywana w praktyczny sposób w firmach produkcyjnych.

Jednym z głównych kosztów operacyjnych firm produkcyjnych są wydatki bezpośrednio lub pośrednio związane z utrzymaniem jej zasobów, sprzętu, maszyn i linii produkcyjnych. Jednak to, ile producenci wydają na ich utrzymanie w odpowiednim stanie, jest raczej indywidualną kwestią, ponieważ każda linia produkcyjna i środowisko, w którym pracuje jest inne.

Chociaż, jak pokazują liczne badania branżowe, koszty utrzymania mogą stanowić nawet do 60% wydatków wytworzonych towarów. Tak wysoka wartość odnosi się zazwyczaj do przemysłu ciężkiego, podczas gdy w przemyśle lekkim koszty utrzymania ruchu mogą być niższe i wynosić około 15-20%. Mimo to producenci muszą sobie z tymi kosztami radzić i pamiętać, że mają one istotny wpływ na cenę produktu końcowego.

Oprócz wydatków na utrzymanie swoich aktywów, firmy muszą również wziąć pod uwagę, że działania serwisowe, które wykonują, mają duży wpływ na jakość i wydajność produkcji. Jeden wadliwy element linii produkcyjnej może mieć wpływ na wszystkie partie produkowanych elementów. Może to prowadzić do dodatkowych nieplanowanych awarii, niezadowolenia klientów i związanych z nimi nieprzewidzianych kosztów.

Co to jest predictive maintenance?

Samo Maintenance, czyli konserwacja może być krótko opisane jako wiele działań podejmowanych w celu utrzymania pewnego poziomu niezawodności zasobów produkcyjnych, których celem jest zminimalizowanie ryzyka nieplanowanych awarii i utraty jakości procesu produkcyjnego. Sposób serwisowania czy konserwacji zależy od rodzaju produkowanych wyrobów i organizacji produkcji. Niemniej jednak, dla każdego producenta kluczowe jest opracowanie najlepszego możliwego systemu utrzymania ruchu, który w pełni wykorzystuje wszystkie możliwości Big Data, IoT i sztucznej inteligencji. I dlatego właśnie wynaleziono Predictive Maintenance.

Predictive maintenance (PdM) to proaktywne podejście, które wykorzystuje innowacyjne technologie w celu oceny ryzyka potencjalnych awarii i zaplanowania działań minimalizujących możliwość nieplanowanego przestoju. Daje to firmom możliwość uzyskania pełnego wglądu w czasie rzeczywistym w wykonywaną przez maszyny pracę, ocenę ich stanu i obniżenie kosztów eksploatacji urządzeń. Dobrze zaprojektowany program utrzymania ruchu, bez żadnego nadzoru ze strony człowieka, może dokładnie zmierzyć stan maszyn i urządzeń oraz aktywnie zaplanować kolejne wymagane zadania serwisowe, dzięki czemu nie wpłyną one na wydajność produkcji.

Poza Predictive Maintenance (PdM), istnieją również dwa inne główne podejścia do kwestii utrzymania ruchu: Obsługa reaktywna (zwana również metodą Run-to-failure) oraz obsługa prewencyjna – Preventive Maintenance (PM). Główną różnicą między nimi a PdM jest to, że nie korzystają z żadnych najnowszych innowacji z tzw. Industry 4.0, a zatem utrzymanie zasobów firmy przy użyciu tych technik wiąże się z podejmowaniem decyzji w oparciu o bardzo ograniczoną liczbę danych, które mogą być do tego bardzo niedokładne. Poniższa tabela przedstawia bardziej szczegółowe porównanie wszystkich trzech podejść.

| Run-to-failure | Preventive Maintenance | Predictive Maintenance | |

| Podejście | Reaktywne | Proaktywne (oparte o czas) | Proaktywne (oparte o warunki) |

| Co uruchamia proces konserwacji/serwisowania | Popsuta maszyna | Czas (liczba godzin eksploatacji ) | Wykrywanie potencjalnych awarii w oparciu o lekkie różnice w osiągach maszyny |

| Statystyka/ Kluczowe wskaźniki | – | Mean-time-to-failure (MTTF)

Mean-time-between-failures (średni czas między awariami)(średni czas do awarii) |

Real-time estimation of asset’s condition based on all available data |

| Oszacowanie stanu aktywów w czasie rzeczywistym na podstawie wszystkich dostępnych danych | Główne koszty

Części zamienne |

Częste czynności konserwacyjne, straty spowodowane naprawą/obsługą w pełni sprawnych części.

|

Koszty rozwoju systemu wspomaganego uczeniem maszynowym, śledzącego aktualny stan podzespołów produkcyjnych. |

| Zarządzanie częściami zamiennymi | -Duże zapasy części zamiennych wszystkich krytycznych podzespołów

-Poleganie na natychmiastowej dostawie części zamiennych przez dostawców sprzętu. |

-Oszacowanie wymaganych dostaw w oparciu o planowane prace serwisowe

-Ryzyko brakujących części zamiennych w przypadku nieplanowanych awarii |

-Automatyczne zarządzanie częściami zamiennymi w oparciu o rzeczywiste potrzeby linii produkcyjnych

-Możliwość integracji z systemem zaopatrzenia, dzięki czemu na miejscu przechowywane są tylko wymagane elementy. |

| Zalecane grupy docelowe | Małe zakłady produkcyjne, gdzie:

– stan maszyny nie może mieć wpływu na jakość produktu końcowego. – dopuszczalne są przestoje (nie jest wymagana wysoka dostępność zasobów) |

Mali i średni producenci, którzy:

-mogą akceptować sporadyczne przerwy w produkcji, -nie mogą pozwolić sobie na wdrożenie Predictive Maintenance lub inwestycja w Predictive Maintenance nie przyniosłaby znaczących korzyści |

Duże zakłady produkcyjne, które muszą:

– osiągąć najlepszą możliwą jakość produktów – zminimalizować czas potrzebny na serwisowanie (tylko wtedy, gdy jest to wymagane) -produce their goods continuously -produkować swoje towary w sposób ciągły

|

Predictive Maintenance w praktyce

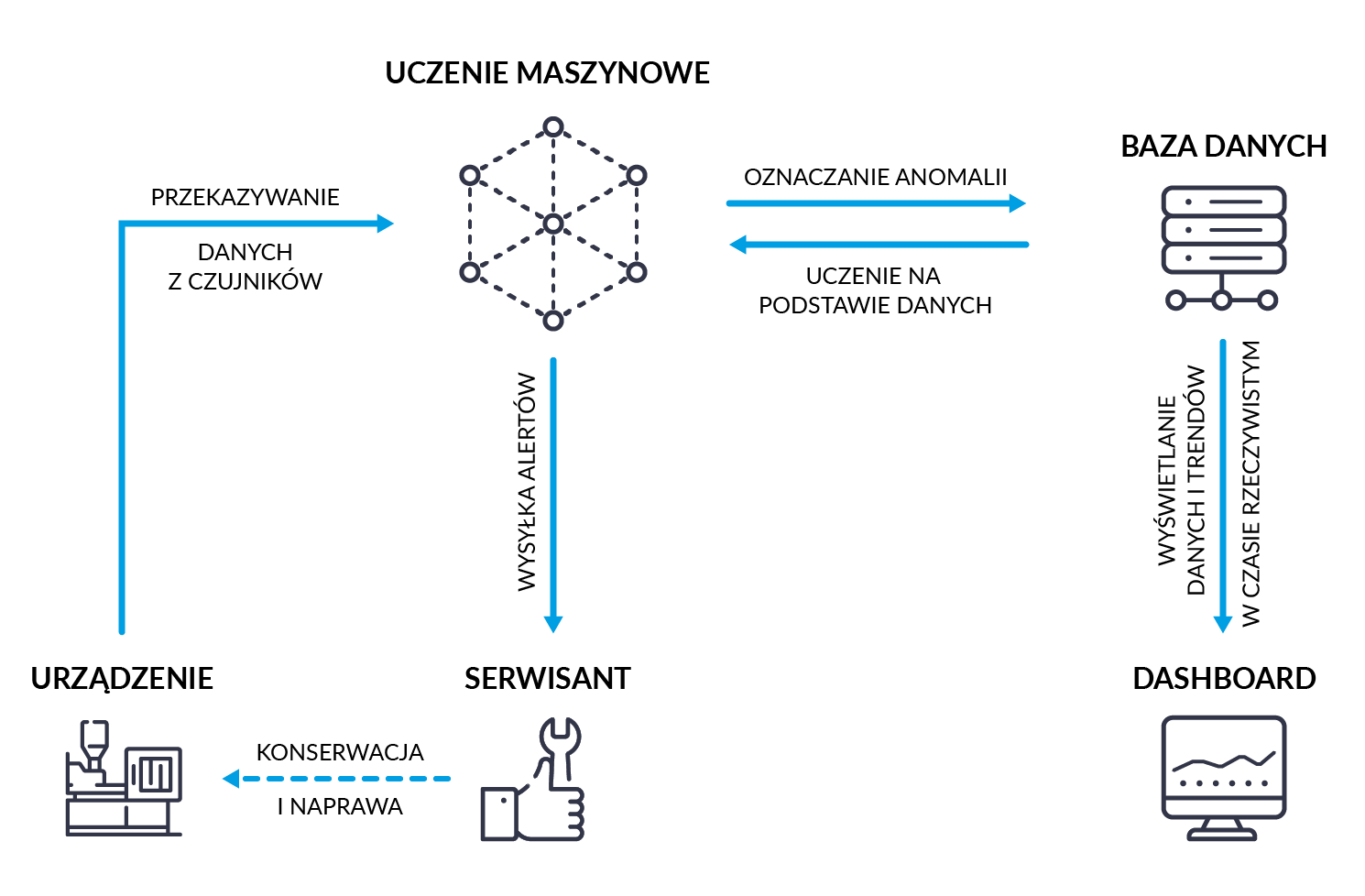

Proces predictive maintenance rozpoczyna się od zbierania danych z czujników podłączonych do maszyn produkcyjnych. Ich aktualny stan przesyłany jest do modelu Machine Learning, który sprawdza odczyty w czasie rzeczywistym. W tym momencie algorytm, który „nauczył się” danych historycznych z czujników IoT wykrywa anomalie, potencjalne przyszłe awarie i czas pozostały do następnego wymaganego serwisu.

W każdej sytuacji kryzysowej system wysyła informacje bezpośrednio do działu technicznego, dzięki czemu może on podjąć natychmiastowe działania. Wszystkie dane przetwarzane przez model Machine Learning i wyniki tego przetwarzania są zapisywane w bazie danych, która jest również źródłem szkolenia algorytmu na przyszłość. W ten sposób model dostosowuje się do zmieniających się warunków otoczenia i zwiększa swoją zdolność wykrywania wszystkich istotnych zmian w pracy maszyny.

Wyniki części analitycznej procesu prezentowane są na dedykowanym dashboardzie. Daje to dodatkowe możliwości analityczne i zapewnia lepszy wgląd w pracę maszyn.

Wyniki części analitycznej procesu prezentowane są na dedykowanym dashboardzie. Daje to dodatkowe możliwości analityczne i zapewnia lepszy wgląd w pracę maszyn.

Techniki predykcyjne

Jak już wspomniano, PdM realizuje wiele zadań związanych z utrzymaniem zasobów firmy. Należy jednak stosować różne modele, aby uzyskać najlepszą możliwą jakość dokonywanych prognoz.

Najpopularniejsze techniki ML przyjęte w PdM to regresja, klasyfikacja, wykrywanie anomalii i analiza przetrwania. W realizacji powyższych metod można wykorzystać następujące algorytmy w celu zbudowania i znalezienia optymalnego modelu, który najlepiej odpowiada danym firmy: Regresja logistyczna, Klasyfikacje wielowymiarowe, Drzewa decyzyjne (np. Random Forest), modele deep learning (sieci neuronowe).

Zastosowanie prezentowanych technik może być realizowane w kilku obszarach:

• Analiza drgań

• Analiza temperatury

• Termografia w podczerwieni

• Tribologia i analiza oleju

• Analiza ciśnienia

• Analiza ultradźwiękowa

Każda z wymienionych analiz może być przeprowadzana oddzielnie i dawać wgląd w to, jak poszczególne wskaźniki zachowują się w czasie. Chociaż w wielu aplikacjach Predictive Maintenance najlepsze przewidywania są osiągane wtedy, gdy stosuje się kombinację wielu różnych czujników dla tego samego odcinka linii produkcyjnej. W ten sposób model Machine Learning na podstawie danych może wychwycić ukryte wzory i schematy, dzięki czemu lepiej niż człowiek oszacuje stan danej maszyny.

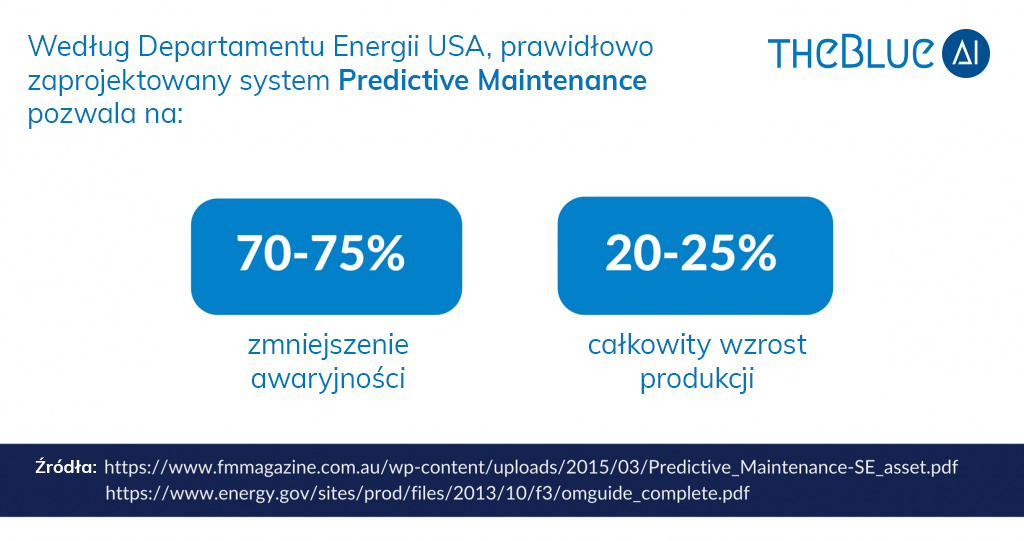

Korzyści wynikające z wykorzystania Predictive Maintenance

Wdrożenie PdM może zapewnić firmom szerokie spektrum przewag konkurencyjnych. Jeśli chodzi o samo serwisowanie, poprawia ono dyspozycyjność maszyn, wydłuża okres eksploatacji zasobów ulegających starzeniu, zmniejsza zapasy części zamiennych i liczbę zdarzeń nieplanowanych i występujących losowo. Ponadto minimalizuje ryzyko związane ze zdrowiem i bezpieczeństwem pracowników oraz pomaga podnieść jakość produktu finalnego. Efektem tego wszystkiego może być znaczący wpływ na redukcję kosztów i poprawa kondycji całej firmy.

Jesteś ciekaw, jak biznes wykorzystuje sztuczną inteligencję?

Zobacz przykłady użycia na naszym blogu!